PET Granuleringslinje

Infrarød krystalliseringstørker for rPET-ekstruderingsgranuleringslinje

Infrarød forhåndstørking av rPET-flaskeflak: øker ytelsen og forbedrer kvaliteten på PET-ekstrudere

Tørking er den viktigste enkeltvariabelen i behandlingen.

>>Forbedring av produksjonen og de fysiske egenskapene til resirkulert, matkvalitets PET gjennom teknologi drevet av infrarødt lys har en avgjørende rolle å spille i egenskapen egenviskositet (IV)

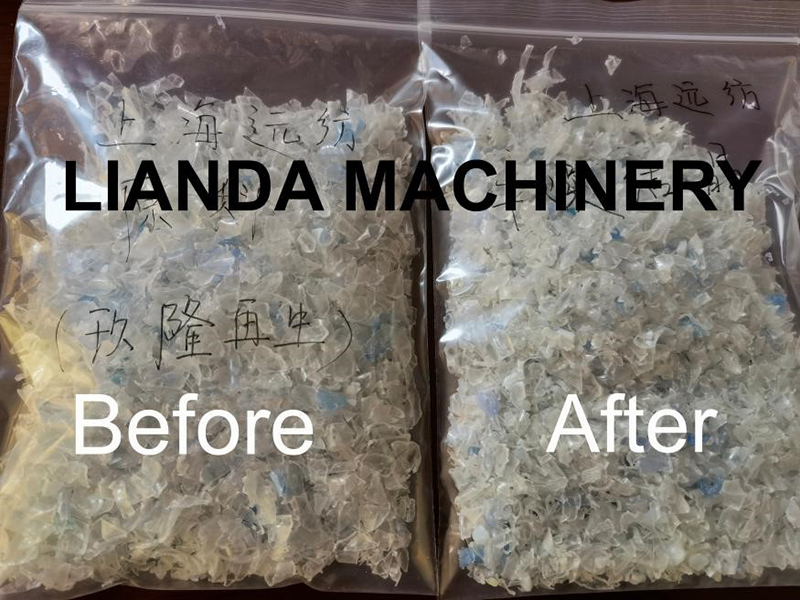

>>Forkrystallisering og tørking av flakene før ekstrudering bidrar til å minimere tapet av IV fra PET, en kritisk faktor for gjenbruk av harpiksen

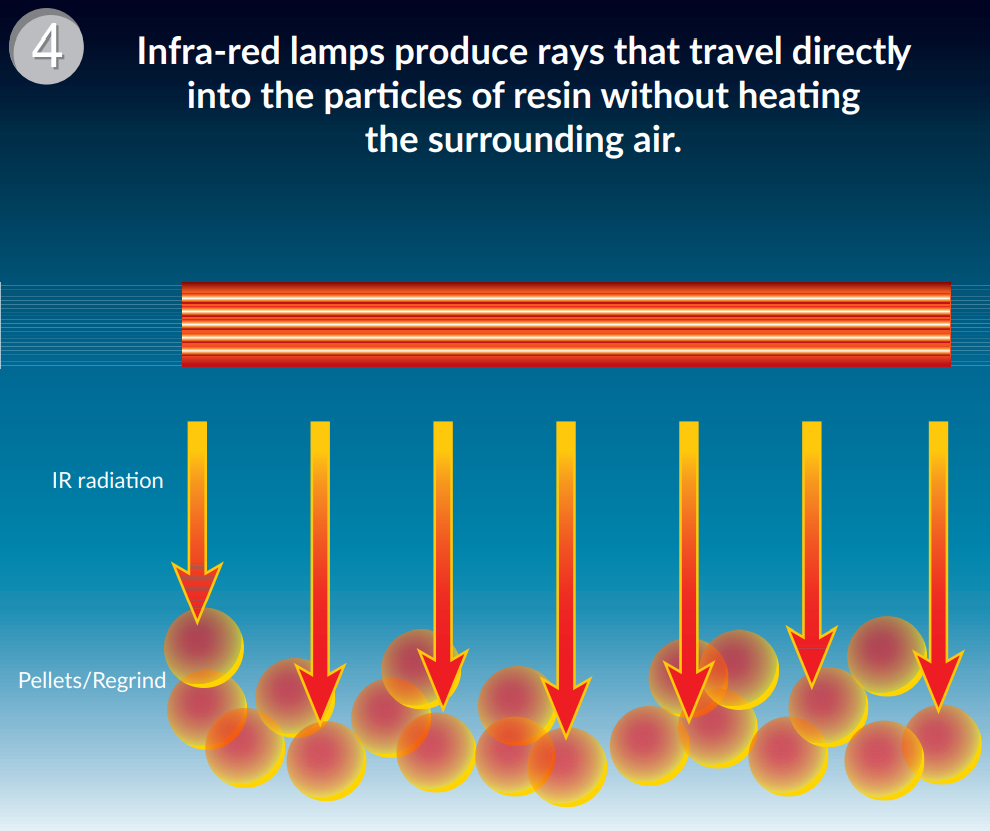

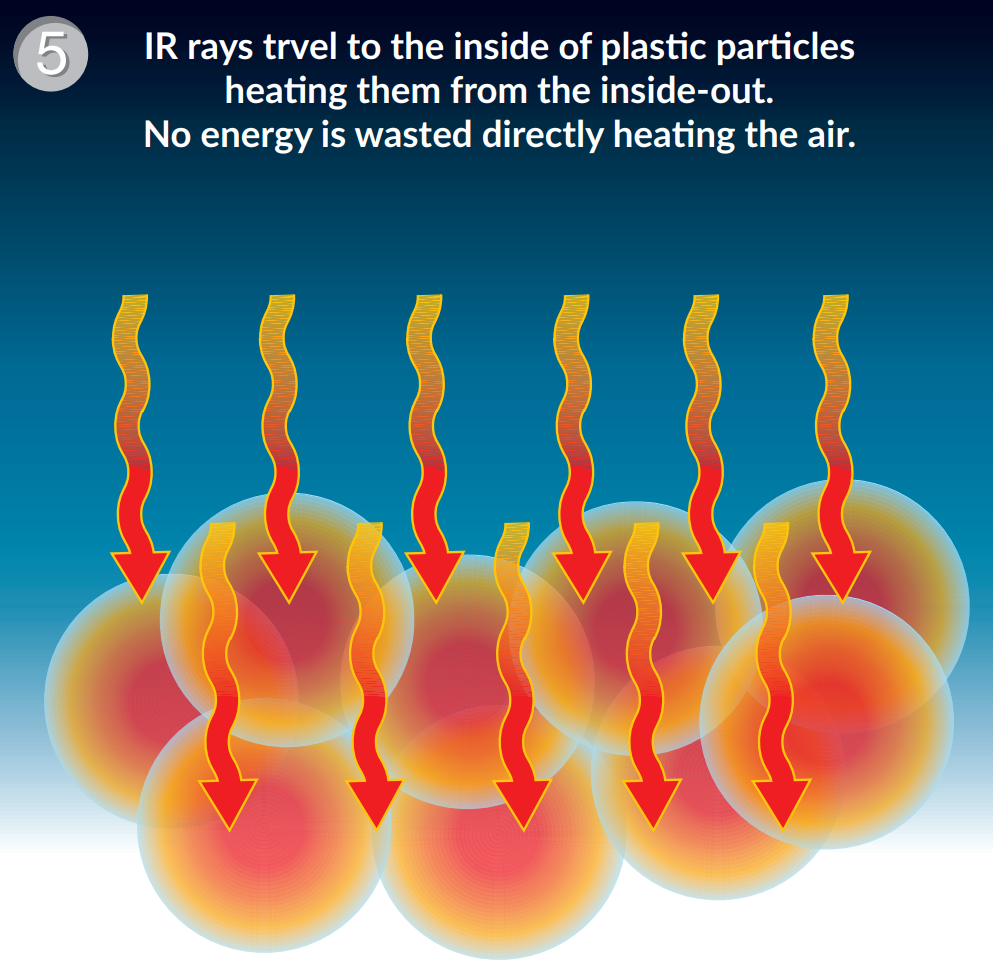

>>Reprosessering av flakene i ekstruderen reduserer IV på grunn av hydrolyse i nærvær av vann, og det er derfor fortørking til et homogent tørkenivå med vårt IRD-system kan begrense denne reduksjonen. I tilleggPET-smeltestripene blir ikke gule fordi tørketiden reduseres(Tørketiden trenger bare 15-20 minutter, endelig fuktighet kan være ≤ 30 ppm, energiforbruk mindre enn 80W/KG/H)

>>Skjæring i ekstruderen reduseres dermed også fordi det forvarmede materialet kommer inn i ekstruderen ved konstant temperatur."

>>Forbedre produksjonen av PET-ekstruder

En økning av bulkdensiteten med 10 til 20 % kan oppnås i IRD, forbedrer mateytelsen ved ekstruderinnløpet vesentlig – mens ekstruderhastigheten forblir uendret, er det en vesentlig forbedret fyllingsytelse på skruen.

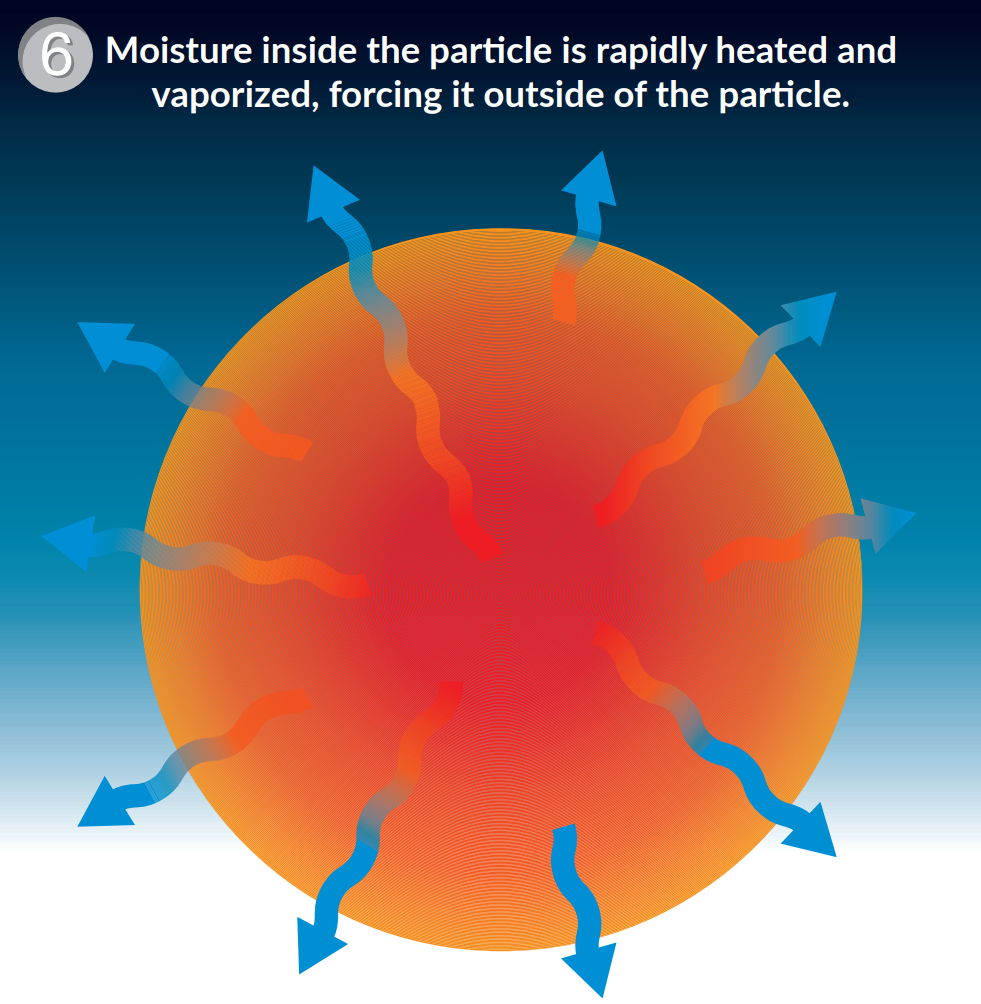

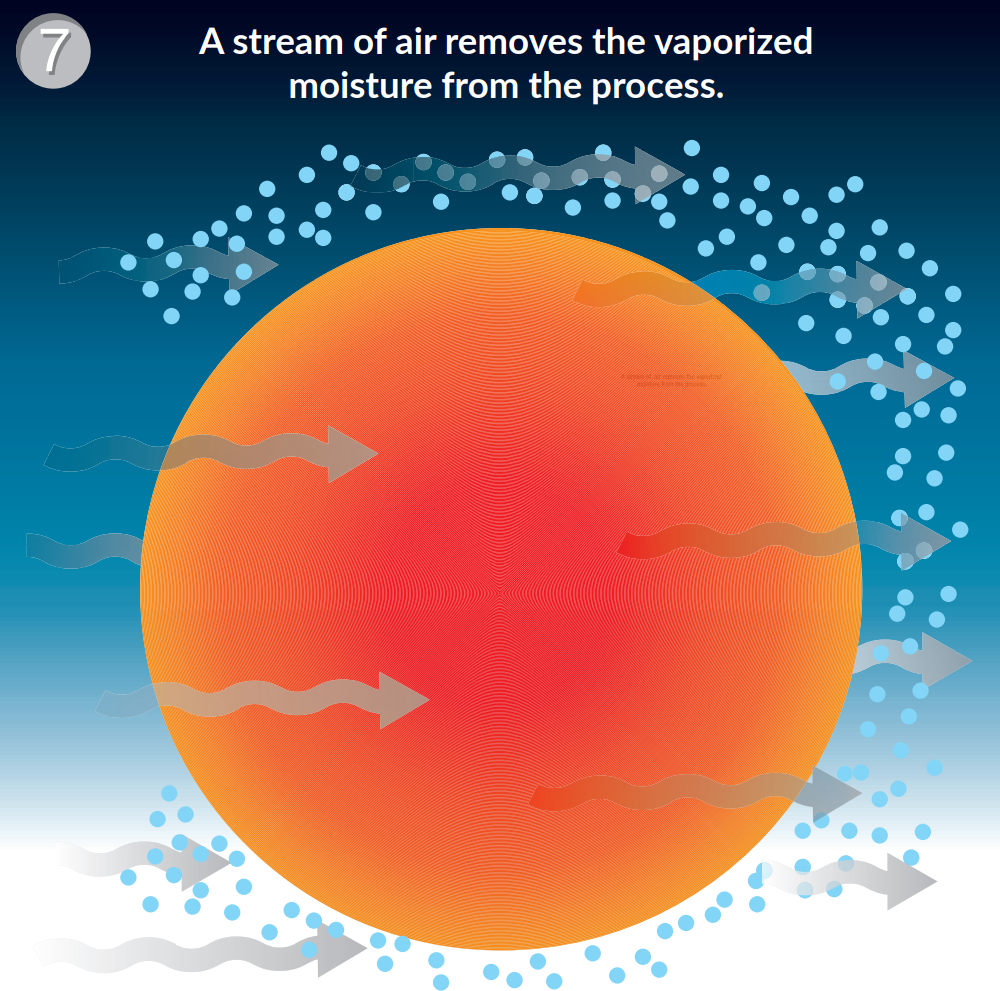

Arbeidsprinsipp

Fordel vi gjør

※Begrenser den hydrolytiske nedbrytningen av viskositeten.

※ Forhindre økende AA-nivåer for materialer med matkontakt

※ Øke kapasiteten til produksjonslinjen opp til 50 %

※ Forbedring og gjør produktkvaliteten stabil - Likt og repeterbart inngående fuktighetsinnhold i materialet

→ Reduser produksjonskostnadene for PET-pellets: Opptil 60 % mindre energiforbruk enn konvensjonelt tørkesystem

→ Øyeblikkelig oppstart og raskere avstengning --- Ingen behov for forvarming

→ Tørking og krystallisering vil bli behandlet i ett trinn

→ Maskinlinjen er utstyrt med Siemens PLS-system med en nøkkelminnefunksjon

→ Dekker et område med liten, enkel struktur og enkel å betjene og vedlikeholde

→ Uavhengig temperatur og tørketid innstilt

→ Ingen segregering av produkter med ulik bulktetthet

→ Enkelt å rengjøre og bytte materiale

Maskin som kjører i kundenes fabrikk

FAQ

Spørsmål: Hva er den endelige fuktigheten du kan få? Har du noen begrensning på den opprinnelige fuktigheten til råvaren?

A: Den endelige fuktigheten vi kan få ≤30ppm (ta PET som eksempel). Startfuktigheten kan være 6000-15000ppm.

Spørsmål: Vi bruker dobbel parallell skrueekstrudering med vakuumavgassingssystem for PET-ekstruderingsgranuleringslinje, skal vi fortsatt bruke fortørker?

A: Vi foreslår å bruke Pre-dryer før ekstrudering. Vanligvis har et slikt system det strenge kravet til initial fuktighet av PET-materiale. Som vi vet er PET et slags materiale som kan absorbere fuktigheten fra atmosfæren, noe som vil føre til at ekstruderingslinjen fungerer dårlig. Så vi foreslår å bruke fortørker før ekstruderingssystemet:

>>Begrense den hydrolytiske nedbrytningen av viskositeten

>>Forhindre økende AA-nivåer for materialer med matkontakt

>>Øke kapasiteten til produksjonslinjen opp til 50%

>>Forbedring og gjør produktkvaliteten stabil - likt og repeterbart inngående fuktighetsinnhold i materialet

Spørsmål: Hva er leveringstiden for din IRD?

A: 40 virkedager siden vi får innskuddet ditt på vår firmakonto.

Spørsmål: Hva med installasjonen av din IRD?

Erfaren ingeniør kan hjelpe med å installere IRD-systemet for deg på fabrikken din. Eller vi kan levere guidetjenester på nettet. Hele maskinen tar i bruk flyplugg, lettere for tilkobling.

Spørsmål: Hva kan IRD søkes om?

A: Det kan fortørkes for

- PET/PLA/TPE Plateekstruderingsmaskinlinje

- PET maskinlinje for produksjon av ballebånd

- PET masterbatch krystallisering og tørking

- PETG Ekstrudering av ark

- PET monofilament maskin, PET monofilament ekstruderingslinje, PET monofilament for kost

- PLA /PET filmmaskin

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (flaskeflak, granulat, flak), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Termiske prosesser forfjerning av resten oligomeren og flyktige komponenter.